Genèse d’un footbike

Un footbike, ce n’est rien d’autre qu’une trottinette pourvue de grandes roues et conçue de sorte qu’elle offre une excellente manœuvrabilité et stabilité. Depuis son invention, la force d’une trottinette réside dans sa simplicité : deux roues reliées par un plateau, un guidon et des freins. Bien que le principe de la trottinette n’ait pas changé au fil des années, il y a toujours de la place pour des innovations. Contrairement aux fabricants de vélos, nous devons constamment tenir compte de la rigidité du cadre, tout comme il y a bien d’autres spécificités techniques propres aux trottinettes. Nous y travaillons sans relâche.

Réinventer la roue, ce n’est pas l’enjeu

La conception du footbike possède ses règles et ses lois que nous maîtrisons parfaitement. Notre valeur ajoutée passe par l’innovation et l’adaptation aux besoins de l’usager dans des milieux divers et variés. Le design ne concerne pas seulement l’apparence – un footbike doit également être parfaitement fonctionnel. Encore une fois : le principe existe depuis longtemps, à nous de le porter à la perfection.

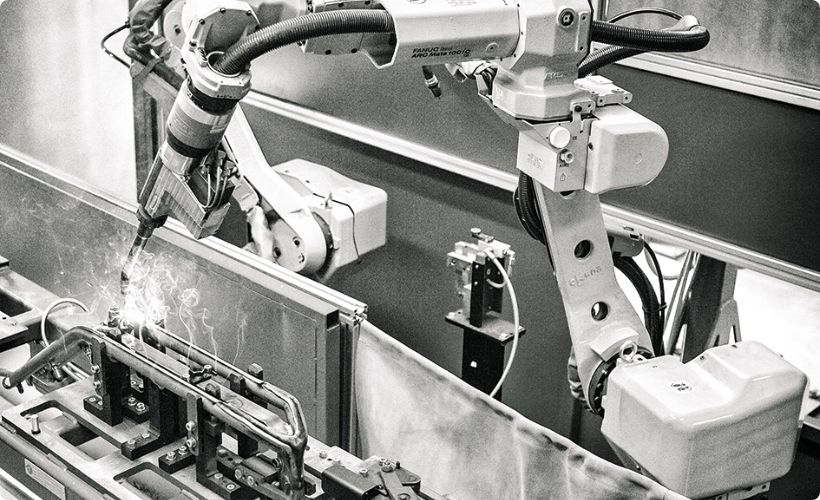

L’amitié des humains et des machines

Pour les tâches répétitives, demandant une précision au millimètre, nous utilisons des technologies modernes. Les robots rendent la production plus efficace, mais certaines tâches manuelles restent irremplaçables. Et heureusement : on rit mieux avec un collègue qu’avec un robot. Néanmoins, nous arrivons à produire des footbikes d’excellente qualité grâce à cette synergie.

Votre sécurité, c’est la priorité

Nos footbikes remplissent les conditions d’utilisation sur la voie publique : il en va de notre responsabilité de les proposer à nos clients en tant qu’engins sûrs. Des freins parfaitement fonctionnels et des éléments de sécurité passive sont une évidence pour chaque modèle KOSTKA.

Footbikes testés par des humains et par Charles

Chaque nouveauté passe obligatoirement par les mains de nos pilotes d’essai. Quant à Charles, notre tabouret de test électromécanique, il contrôle et évalue les footbikes sortants de l’usine. Charles ne connaît pas la fatigue et il est impossible de l’embobiner. C’est un ordinateur qui ne laisse passer que ce qui remplit les exigences à 100%.

Technologie de fabrication des footbikes KOSTKA

Tout commence par la simple idée de construire un footbike. Une fois traduit en langage codé, le logiciel calcule le matériel et les composants nécessaires aux propriétés données. Enfin, une fois sélectionnée la technologie vouée à tout assembler, l’ordinateur dresse une longue liste de tâches. Il ne reste plus qu’à emballer le footbike « à chaud », afin qu’il puisse partir chez son nouveau propriétaire. Par chance, nous savons le faire. Tout ça.

À la place d’une planche à dessin : des ordinateurs

Le concept de base doit harmoniser les exigences des clients avec notre savoir-faire. L’enjeu, c’est de transformer cette vision en un footbike fonctionnel. Cela commence dans la tête, mais ce sont ensuite les ordinateurs qui prennent le relai.

Dès la saisie des paramètres, nos logiciels génèrent un modèle numérique qui permet de vérifier les dispositions théoriques et établir la géométrie du footbike. À ce stade, on intègre l’anatomie du corps humain ce qui permet d’étudier l’impact de la forme du footbike sur la posture du coureur en train de rouler. Les points critiques ainsi identifiés sont soumis à la simulation numérique selon la méthode des éléments finis (MEF) dans le but d’optimiser la forme et la fonctionnalité de la trottinette selon des conditions prédéfinies.

Découpe laser en 3D

Des pièces parfaitement découpées, c’est le « must » absolu. Le traitement au laser est une technologie non-conventionnelle qui permet de créer une variété de formes avec une grande précision. Grâce à la découpe laser, nous disposons de pièces qui sont pratiquement impossibles à fabriquer avec des technologies conventionnelles.

Notre propre technologie de découpe laser 3D nous donne la possibilité de créer et non seulement d’assembler des footbikes. Elle permet de les concevoir de A à Z et nous libère des solutions ordinaires peu adaptées au sport en trottinette. Nos machines laser TRUMF TUBE 5000 sont capables de brûler de l'aluminium et d'autres alliages, et sont dotées d'une tête pivotante pour les coupes en 3D et d'une technologie de mesure spéciale : tout ça pour aboutir à une précision exceptionnelle.

Faire un nœud sur un tuyau :

la flexion spatiale 3D en pratique

La majorité des pièces du cadre de la trottinette sont moulées par la flexion spatiale des tuyaux. Facile à dire, un ’tuyau plié’, mais avez-vous essayé de le faire exactement de la même manière dans un lot de mille footbikes ?

C’est là le moment pour notre grand bébé : la machine à plier en 3D CNC. Grâce à elle, nous pouvons réaliser des pliages spatialement complexes avec une stabilité dimensionnelle garantie. L’utilisation de cette technologie mêlée à d’autres outils spéciaux réduit au maximum l'effet négatif du moulage.

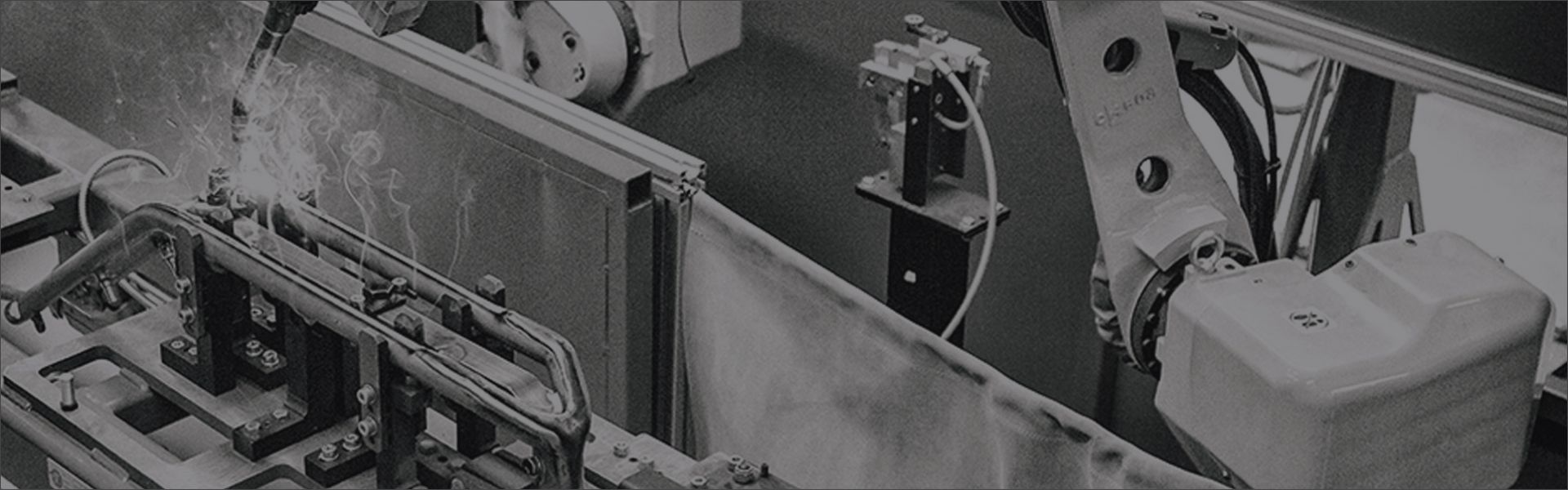

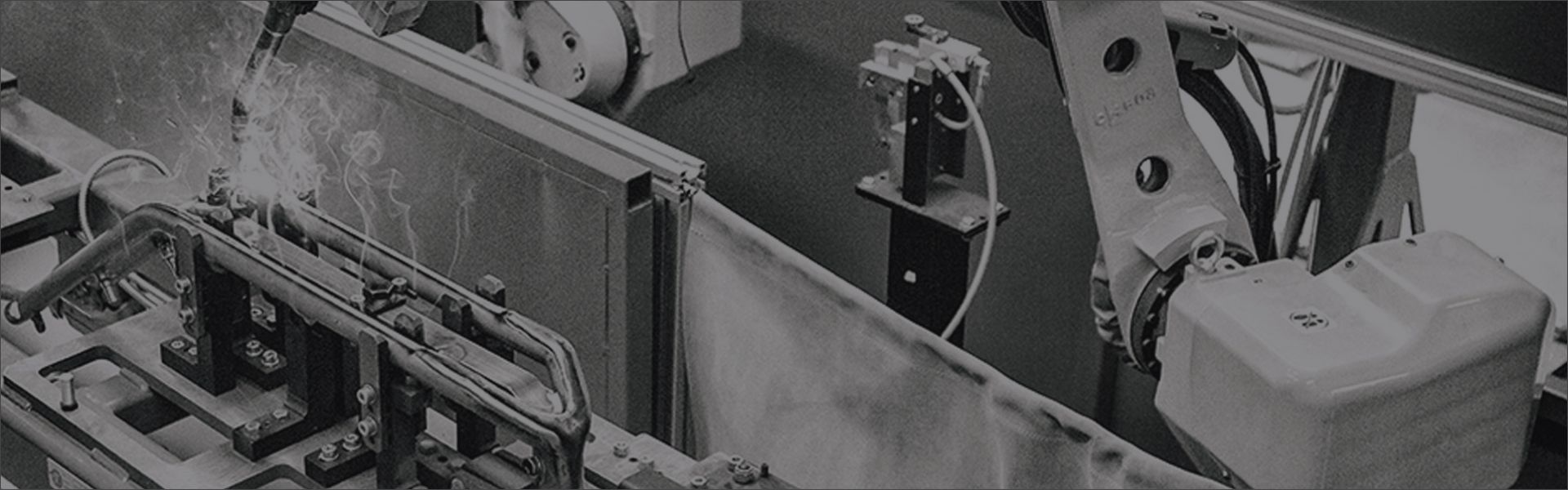

Soudage de la plus haute qualité :

robotisé, mais aussi manuel…

S’il est question de produire les footbikes haut de gamme, il est primordial de s’attarder sur la stabilité de l'influence thermique des zones soudées, ainsi que sur le respect des procédés technologiques. Nos trois bras robotisés sont capables de travailler de manière très efficace en réalisant des soudures de premier ordre qui seraient autrement très difficiles à mettre en œuvre. Cependant, que seraient des robots sans programmeurs et soudeurs qualifiés ? – Ils ne seraient rien d’autre qu'un meuble coûteux à dépoussiérer régulièrement.

Bien que nous soyons équipés des dernières technologies de soudage robotisé, certains joints du footbike sont toujours soudés à la main avec la plus grande précision possible. Le travail humain est parfois tout simplement irremplaçable.

Usinage CNC :

nous créons des composants de footbike

Grâce à notre propre centre d'usinage, nous ne sommes pas aussi dépendants des fournisseurs de composants que d'autres fabricants. C’est pourquoi nous sommes en mesure de fabriquer des pièces conçues spécifiquement pour le sport en footbike. Nous produisons nos propres moyeux de roue haut de gamme dont la largeur correspond aux cadres de footbike, mais aussi des potences en version fixe ou pliable : la liste est longue. Quoiqu’il arrive, nous avons une solution sur mesure pour votre footbike.

Marquage laser :

petites touches de perfection

Vous pouvez reconnaître les composants que nous inventons et fabriquons dans notre centre d'usinage CNC en un coup d'œil. Mais au cas où, nous les marquons également avec une gravure laser indélébile : chaque artiste signe ses œuvres :)

Les roues ?

C’est de chez nous qu’elles viennent

Des roues parfaitement centrées avec des rayons tendus tout juste comme il faut sortent de notre ligne de production automatisée. Grâce à cela, chaque roue est exactement la même et répond aux exigences qui lui sont imposées.

Selon le besoin, nous travaillons avec deux types de rayonnage : droit et croisé. Les rayons peuvent être attachés de plusieurs façons dans des moyeux de notre propre conception. Nous nous procurons des jantes et des câbles auprès de fabricants réputés et éprouvés, afin de pouvoir garantir la qualité de nos roues.

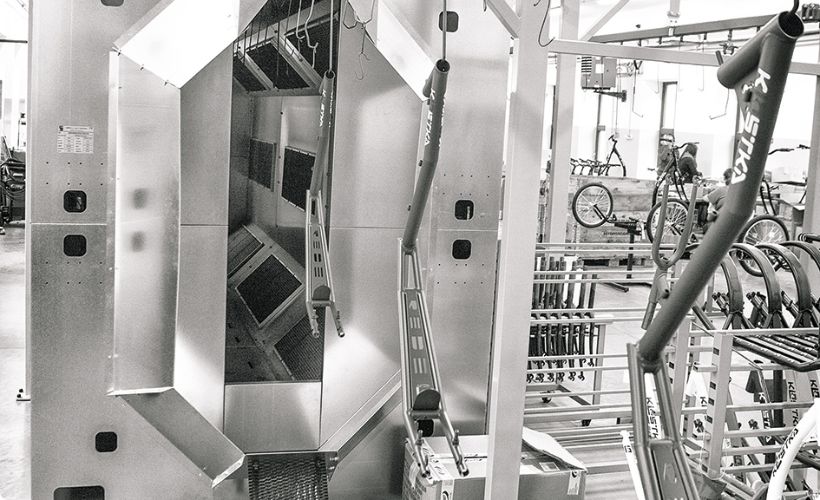

L'apparence ne fait pas tout, mais la couleur est importante

C’est dans notre propre atelier de vernissage que l’on met en valeur les pièces passées entre les mains de nos employés et les bras de nos robots. L’apparence ne fait pas tout, mais qui voudrait aller en footbike qui ne lui plaît pas ?

Tous les cadres sont recouverts d'une peinture en poudre multicouche, non seulement pour le design, mais aussi afin d’assurer une bonne résistance aux influences extérieures et à l'abrasion mécanique. Nous avons également mis au point une technologie spéciale pour l'application de la peinture à l’intérieur du cadre, ce qui augmente sa résistance à d’éventuelles infiltrations d’eau, notamment en cas de pluie.

Kit « DIY » (« faites-le vous-même »), ce n’est pas vraiment notre genre :

on livre les footbikes finis

La dernière étape, vous vous en doutez, c’est d’assembler les environ 220 pièces pour en faire un footbike fonctionnel. Certaines pièces sont assemblées sur des postes de travail automatisés, comme c’est le cas par exemple pour les roues, mais le produit final passe entre les mains d’un ouvrier qualifié pour les dernières finitions et réglages de tous les composants.

Il ne reste plus qu’à emballer le tout pour que le footbike parvienne intact jusqu’à chez vous. À la maison, vous n’avez plus qu’à monter le guidon et les roues, et c’est parti !